На крупных предприятиях персонал обязан следить за исправной работой сотен технологических систем, десятками тысяч параметров и на их основе принимать операционные решения в сжатые сроки. От этого напрямую зависит безопасность. Сейчас ответственность за решения постепенно перекладывают на нейросети.

Аналитика больших данных для выявления скрытых закономерностей и прогнозирования — одно из перспективных применений искусственного интеллекта в промышленности. Так, появляются ИИ-ассистенты, помогающие принимать обоснованные операционные решения и снижать риски.

Например, в России еще в 2021 году на Магнитогорском металлургическом комбинате был внедрен программно-технический комплекс «Мониторинг-Предиктив». Он контролирует работу электромеханического оборудования в процессе его эксплуатации. Беспроводные датчики измеряют электромагнитное поле электродвигателей и их вибрацию. Полученные данные передаются в систему, которая быстро и точно определяет наличие и тип неисправностей и заблаговременно прогнозирует возможные дефекты составных частей электродвигателя. Процессы технического обслуживания и ремонта электромеханического оборудования переведены из режима плановых ремонтов на обслуживание по состоянию, что существенно снижает затраты на его содержание. Технология предсказания износа и выхода из строя агрегатов построена на методах кластеризации и машинного обучения.

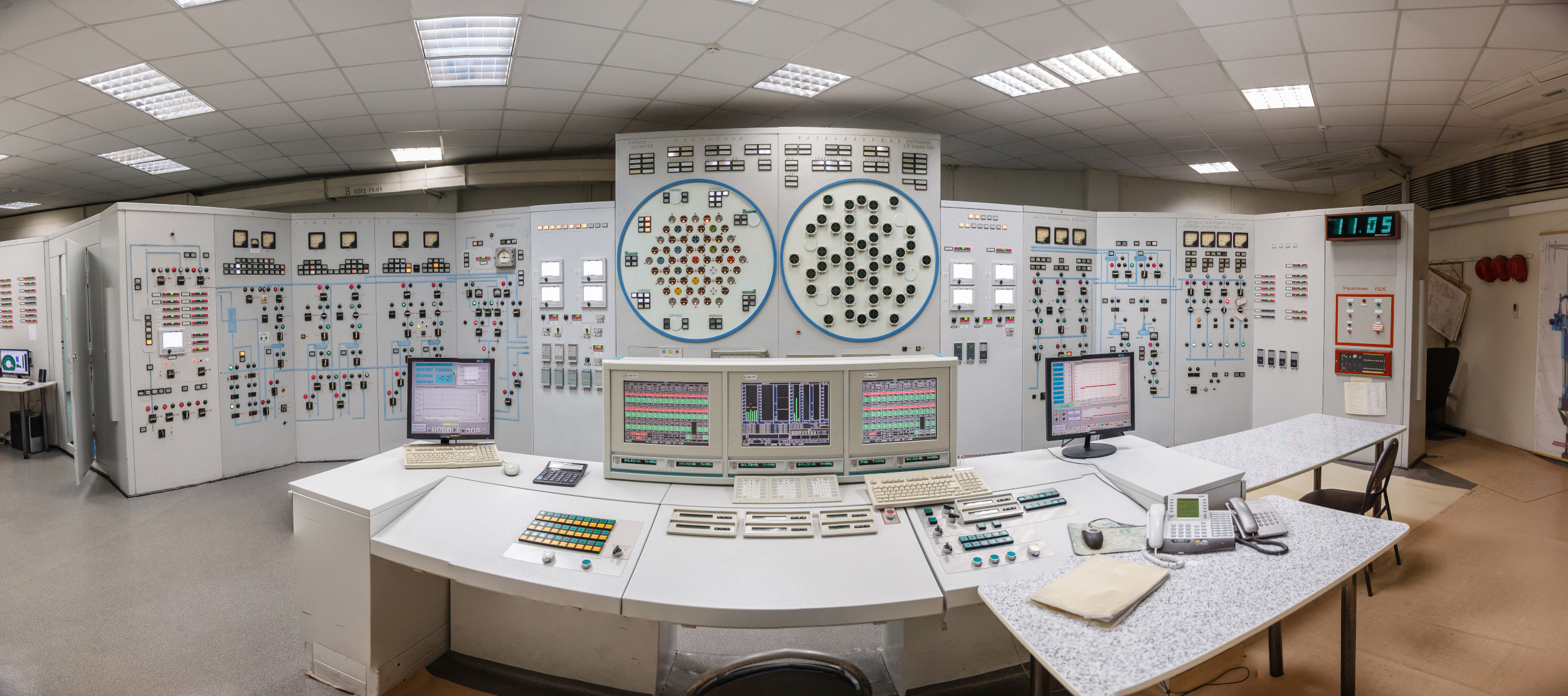

Специалисты АО «РАСУ» совместно с коллегами из ИФ СНИИП АТОМ и Нововоронежской АЭС разработали «Систему информационной поддержки оператора» (СИПО) на базе ИИ. Это отечественный программный продукт для обработки большого массива информации и помощник оператора современного атомного энергоблока российского дизайна.

Алгоритмы СИПО способны спрогнозировать параметры энергоблока на 30 минут вперед — можно заранее предупредить потенциальные отклонения от нормальной работы. Система обращает внимание оператора на ключевые этапы в управлении, консультирует при принятии принципиально важных решений, анализирует и дает обобщенную информацию о состоянии энергоблока в моменте. Одно из важных преимуществ СИПО в том, что это не абстрактная модель, а точная цифровая копия энергоблока, работающая с реальными параметрами в режиме реального времени. Система не просто сигнализирует о проблемах, а формирует рекомендации, опираясь на состояние оборудования и текущий режим работы. В июне 2025 года ее ввели в опытную эксплуатацию на шестом энергоблоке Нововоронежской АЭС. Успех работы доказал ее эффективность — ожидается тиражирование решения на все современные энергоблоки.

Компания Siemens интегрирует ИИ в производственные процессы, чтобы проводить предиктивное обслуживание. Для этого в ней запустили систему Senseye. Алгоритмы машинного обучения проводят анализ данных, получаемых с оборудования, и предвидят поломки. Это уже дало результат: по статистике, затраты на техническое обслуживание снизились на 30%, а время простоя уменьшилось в два раза. Кроме того, Senseye по запросу сотрудников выдает четкий текущий статус по производственным линиям, что облегчает планирование.

Фирма Nestlé занялась оцифровкой своих производств и внедрила ИИ-модель для аналитики непредвиденных поломок оборудования и прогнозирования запасов. Используя машинное обучение и данные с датчиков, Nestlé может предсказывать потенциальные отказы оборудования. Эта проактивная стратегия помогает снизить расходы на техническое обслуживание, на 30–50% сократить время простоя оборудования, увеличить срок его службы на 20–40%, а также повысить общую эффективность производства.

Фото: Алексей Башкиров / Газета «Страна Росатом»